Produit de mise en page manuelle FRP

Processus de superposition des mains

Revêtement en gel

Le revêtement en gel vous donne la douceur requise pour le produit. Il s'agit généralement d'une fine couche de résine d'environ 0,3 mm à la surface du produit. En ajoutant des pigments appropriés à la résine, la couleur est disponible sur mesure. Le gelcoating forme une couche protectrice pour protéger les produits du contact avec l’eau et les produits chimiques. S'il est trop fin, le motif des fibres deviendra visible. S'il est trop épais, il y aura des fissures et des fissures en étoile sur la surface du produit.

Couche de tapis de surface

La couche de surface mate sera placée sous le gelcoat. La fibre du tapis n'est pas aussi résistante que la fibre renforcée, mais le tapis offre la résistance aux fissures et aux chocs pour la riche couche de résine. Il s'agit d'une couche facultative qui n'est utilisée que dans une situation particulière.

Stratifié en fibre de verre

La couche de fibre de verre mouillée par la résine doit être posée en séquence jusqu'à ce que l'épaisseur requise soit atteinte. Le matériau fini est appelé un laminage. Le stratifié confère au produit en fibre de verre résistance et rigidité. La fibre de verre dans les tapis à brins coupés (CSM) est généralement utilisée pour obtenir des produits en matériaux composites. Les mèches tissées, les tapis unidirectionnels et les tapis bidirectionnels sont également utilisés pour l'acquisition de matériaux à haute résistance.

Couche de surface mate/revêtement de résine

Le stratifié en fibre de verre offre une finition de surface rugueuse. Afin d'obtenir une surface plus lisse, nous pouvons appliquer un revêtement de surface mat ou de résine sur le stratifié et le lisser en plaçant une fine couche.

Avantages

Il s’agit d’une méthode à faible volume et à forte intensité de main d’œuvre. Il convient à de nombreux produits en plastique renforcé de fibre de verre, tels que les navires FRP, les carrosseries en fibre de verre, les tuyaux FRP, les réservoirs FRP, les meubles et les équipements FRP résistants à la corrosion. Aucune machinerie coûteuse n’est nécessaire. Presque toutes les formes et tailles peuvent être réalisées. La couleur et la texture peuvent être obtenues grâce à la méthode de superposition manuelle. Choisir le processus de superposition composite comme processus FRP. En tant que méthode de fabrication en GRP, les conditions suivantes sont bonnes pour le drapage manuel. Un seul côté doit avoir une surface lisse. Le produit a une grande taille et une forme complexe. Seule une petite quantité de composants est nécessaire.

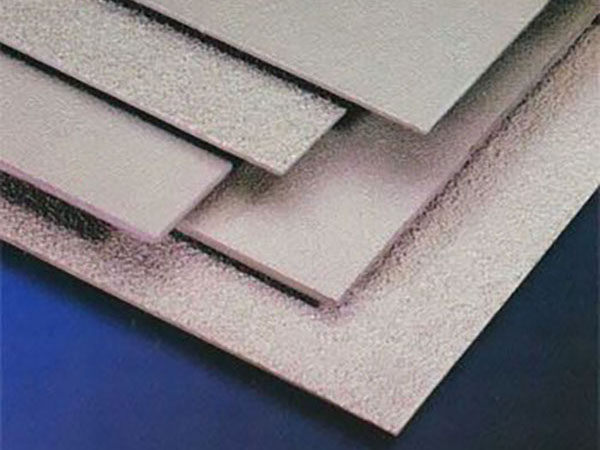

Plaque moulée en FRP :Notre épaisseur standard de plaque de fibre de verre pourrait être de 3 à 25 mm, la taille de plaque standard pourrait être de 1 000 x 2 000 mm, 1 220 x 2 440 mm et une plaque d'exigence personnalisée est disponible sur demande.